充氣柜機器人螺柱焊接技術是一種結合自動化機器人系統與電弧螺柱焊工藝的精密制造方法,專為充氣柜內部結構件(如支架、連接端子、接地部件等)的高強度固定需求而設計。其核心在于通過精準控制焊接能量與機械動作,實現螺柱與柜體板材的可靠連接,滿足充氣柜對結構穩定性、耐振動性及長期密封性的嚴苛要求。

一、充氣柜螺柱焊接的核心需求

充氣柜內部需固定大量功能性金屬件(如絕緣支撐件、導電端子等),傳統螺栓連接易松動且占用空間,而螺柱焊接可實現無孔化、高強度的直接連接,它可以滿足以下這個方面的需求:

高強度連接:抗拉強度需≥材料本身強度。

零氣密風險:焊接過程不破壞箱體密封層,避免漏氣隱患。

低熱輸入:減少熱影響區變形,防止箱體薄板翹曲。

高定位精度:螺柱位置偏差需≤0.2mm,確保后續裝配兼容性。

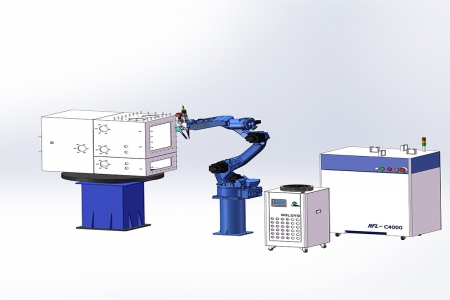

二、機器人螺柱焊接系統的關鍵技術

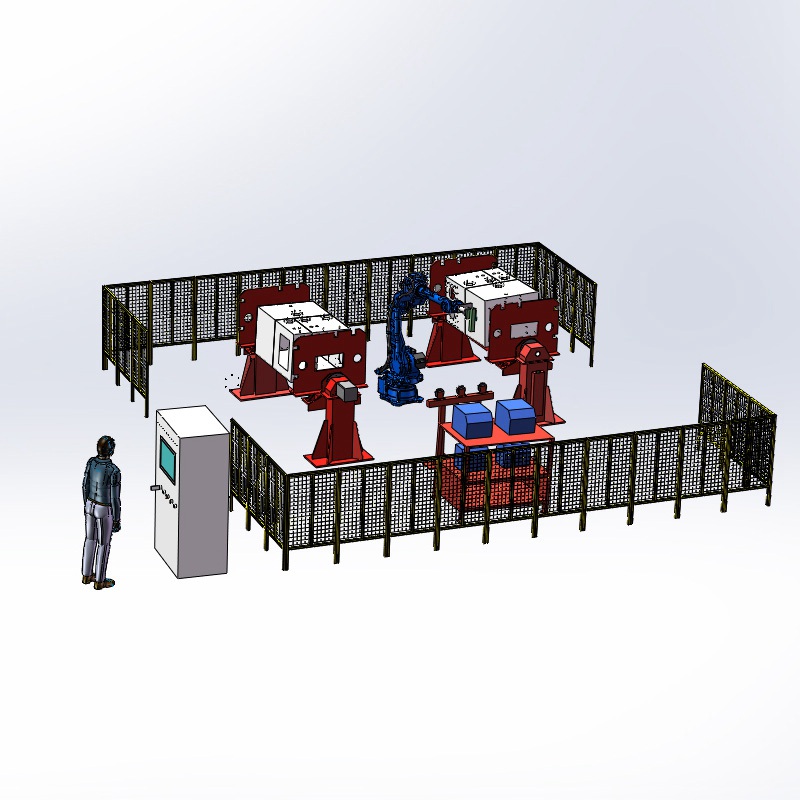

自動化定位與夾持

機器人搭載高精度伺服夾爪,支持多種螺柱規格),通過鐳爍視覺傳感器識別工件特征,補償定位誤差。

夾持力動態調節,避免螺柱壓入板材時產生劃痕。

能量控制與工藝優化

電容放電式焊接:適用于薄板焊接,放電時間點,熱影響區極小,焊接速度快。

電弧螺柱焊:用于厚板焊接,采用短周期電弧,電流可調,提升熔深一致性。

焊接參數:通過PLC實時反饋調整焊接參數,適應不同材料的焊接。

質量監控與防錯機制

集成電流-電壓傳感器,監測焊接能量曲線,自動識別虛焊或過燒。

焊后機械臂搭載測力計進行抽檢,驗證抗拉強度(如5%抽檢率),數據上傳MES系統追溯。

三、技術優勢

無孔化連接

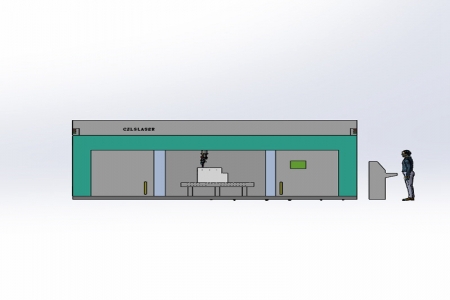

避免傳統鉆孔導致的密封失效風險,尤其適用于充氣柜的SF6氣體密封環境。

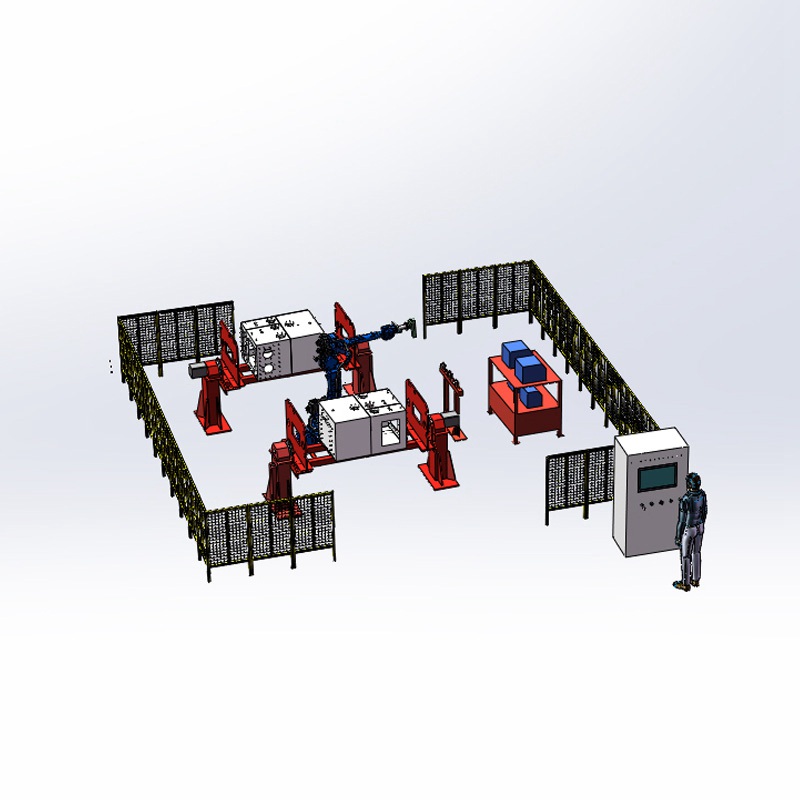

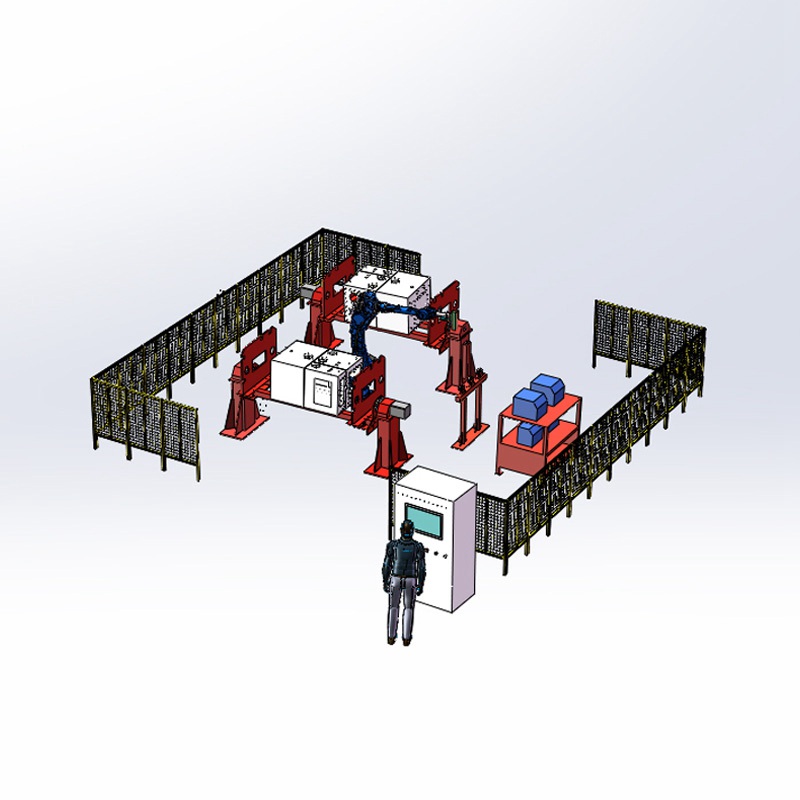

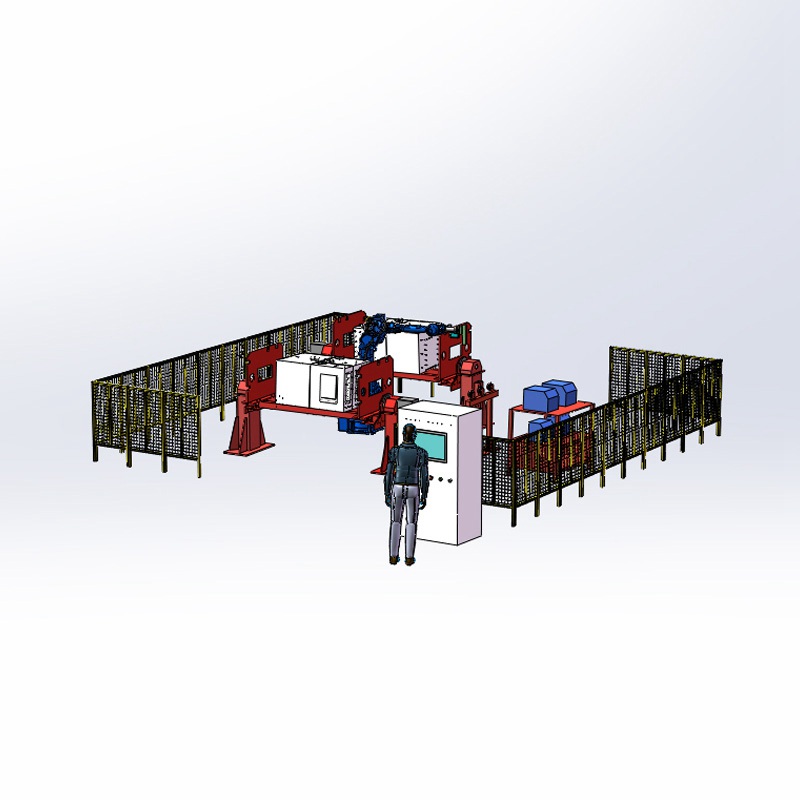

高效率與柔性生產

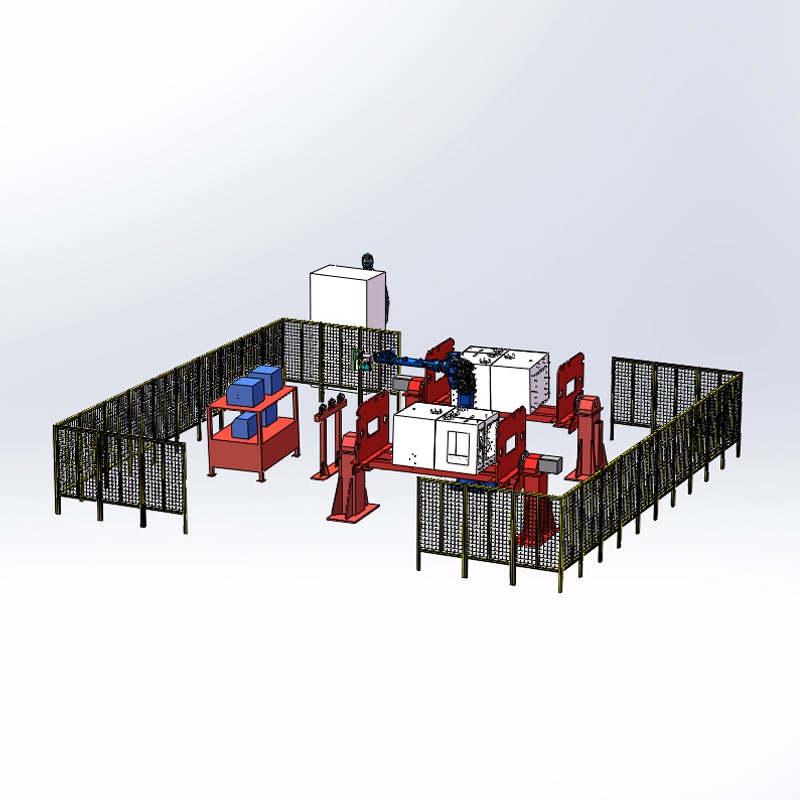

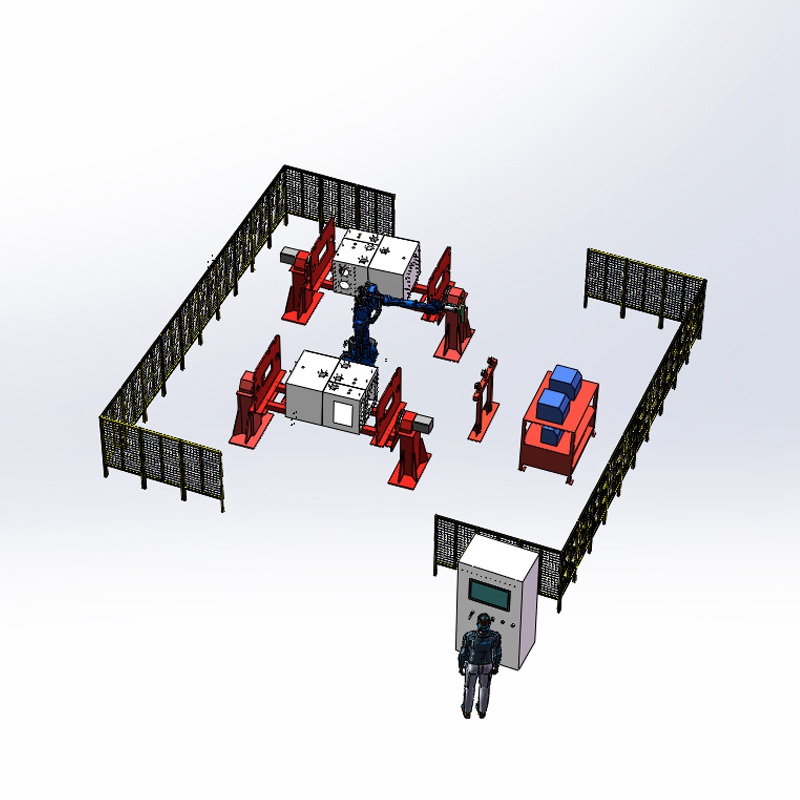

機器人工作站可單日完成2000+顆螺柱焊接,支持多品種混線生產(切換程序≤5分鐘)。

結構輕量化

螺柱焊接無需額外螺母或墊片,減少材料用量。

抗振動與耐腐蝕

焊接接頭無松動風險,通過鹽霧測試≥1000小時(ISO 9227標準)。

四、技術挑戰與解決方案

薄板焊接燒穿

對策:電容放電焊+陶瓷環保護,限制熔池擴散。

異種材料焊接兼容性

對策:采用中間鍍層(如鎳涂層螺柱)或過渡合金焊釘。

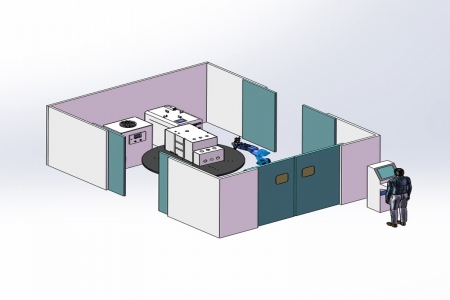

空間可達性受限

對策:機器人末端集成微型焊槍,適配狹小空間作業。

充氣柜機器人螺柱焊接通過高精度機器人定位、可控能量輸入及智能化質量監控,實現了高強度、無泄漏的可靠連接,成為充氣柜制造中替代傳統螺栓與鉚接的關鍵工藝。隨著電力設備向緊湊化、高可靠性發展,該技術將與激光密封焊、智能裝配線深度融合,進一步提升充氣柜的整體性能與生產效率。