在高端裝備制造、能源管道焊接、汽車(chē)工業(yè)等領(lǐng)域,焊縫質(zhì)量直接影響產(chǎn)品的安全性與壽命。傳統(tǒng)焊縫缺陷檢測(cè)依賴(lài)人工目視抽檢,存在效率低、漏檢率高、無(wú)法實(shí)時(shí)反饋等問(wèn)題。

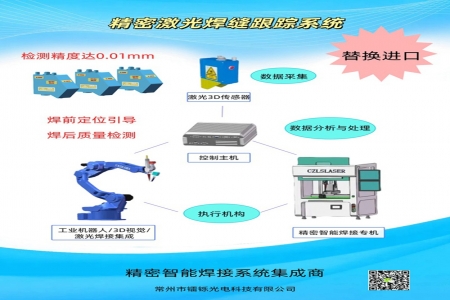

鐳爍焊縫外觀(guān)缺陷在線(xiàn)檢測(cè)系統(tǒng)通過(guò)融合高精度光學(xué)成像、多模態(tài)數(shù)據(jù)分析和人工智能算法,實(shí)現(xiàn)了焊接過(guò)程中外觀(guān)缺陷的實(shí)時(shí)識(shí)別與精準(zhǔn)定位,為工業(yè)制造領(lǐng)域提供了全新的質(zhì)量管控解決方案。

一、傳統(tǒng)焊縫缺陷檢測(cè)存在的問(wèn)題:

人工依賴(lài)性強(qiáng):目視檢測(cè)受人員經(jīng)驗(yàn)、疲勞度影響,一致性差。

檢測(cè)滯后性:傳統(tǒng)離線(xiàn)檢測(cè)需停機(jī)抽檢,無(wú)法實(shí)時(shí)干預(yù)工藝參數(shù)。

復(fù)雜工況適應(yīng)性差:高反光金屬表面、飛濺干擾等環(huán)境易導(dǎo)致誤判。

數(shù)據(jù)孤島問(wèn)題:缺陷數(shù)據(jù)難以與生產(chǎn)系統(tǒng)聯(lián)動(dòng),無(wú)法實(shí)現(xiàn)工藝優(yōu)化閉環(huán)。

二、鐳爍焊縫缺陷檢測(cè)系統(tǒng)的特點(diǎn):

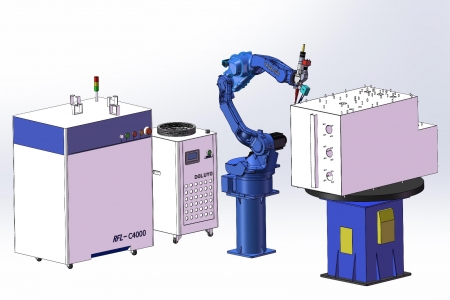

鐳爍系統(tǒng)由硬件采集模塊、邊緣計(jì)算單元和云端分析平臺(tái)三部分組成,核心技術(shù)包括:

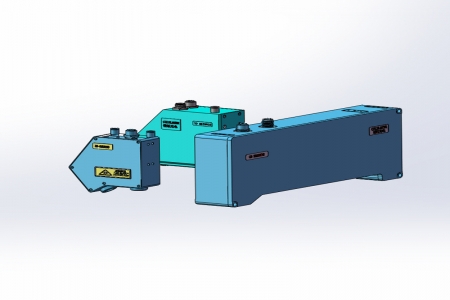

1. 高動(dòng)態(tài)光學(xué)成像技術(shù)

采用多波段復(fù)合光源與自適應(yīng)曝光算法,解決焊接區(qū)域強(qiáng)反光、弧光干擾問(wèn)題。

配備高速工業(yè)相機(jī),捕捉熔池動(dòng)態(tài)變化與焊縫成形細(xì)節(jié)。

2. 多傳感器數(shù)據(jù)融合

同步采集焊接電流、電壓、速度等工藝參數(shù),與視覺(jué)數(shù)據(jù)時(shí)空對(duì)齊,構(gòu)建多維特征矩陣。

通過(guò)溫度場(chǎng)紅外監(jiān)測(cè),預(yù)測(cè)熱裂紋等潛在缺陷。

3. 輕量化缺陷識(shí)別模型

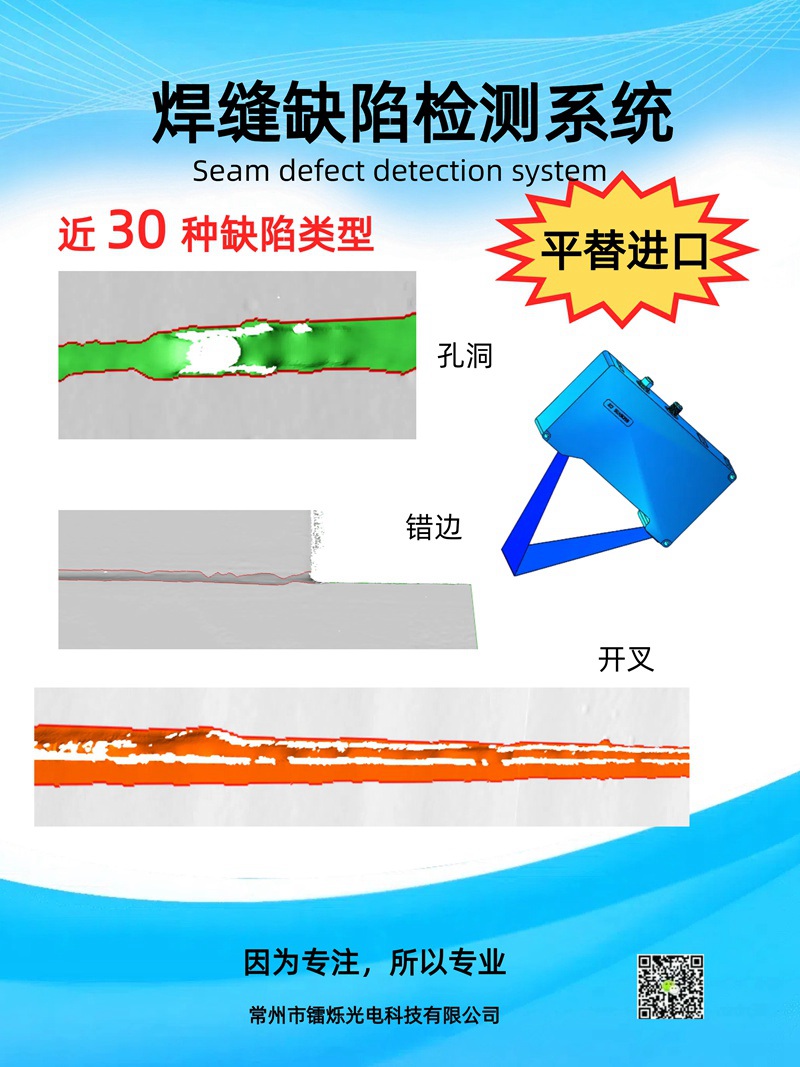

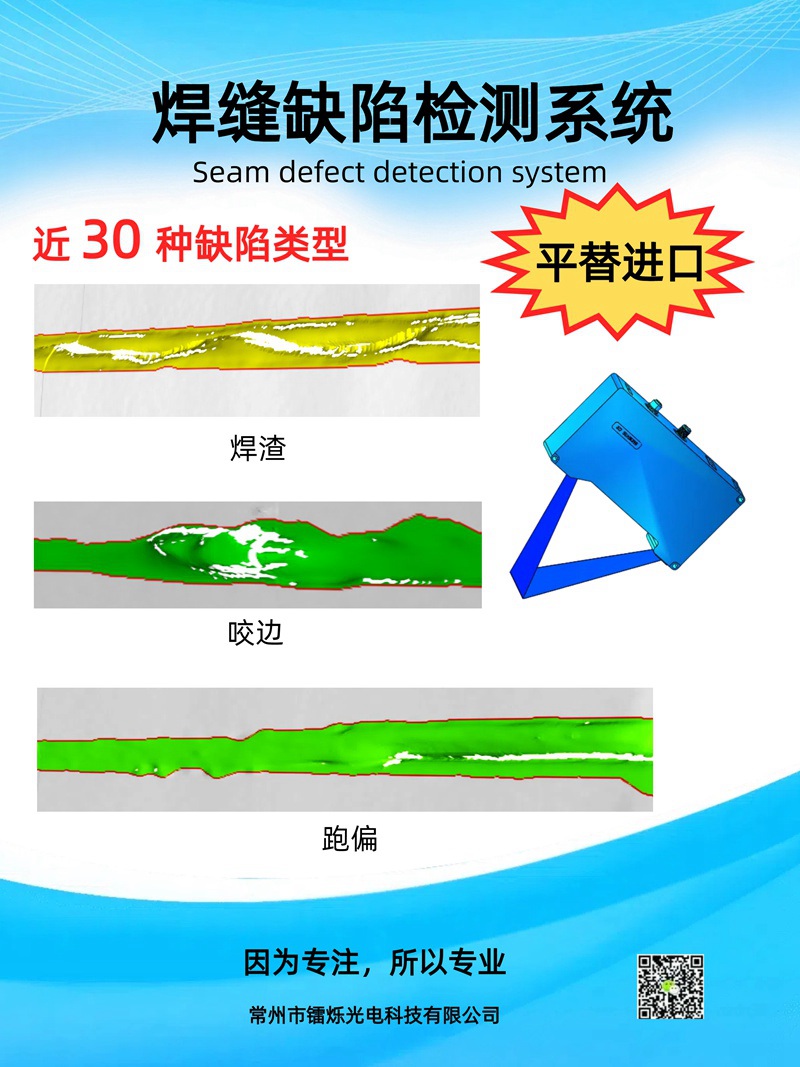

目前已支持30余種缺陷類(lèi)型的毫秒級(jí)識(shí)別。

引入遷移學(xué)習(xí)技術(shù),適應(yīng)不同材料與焊接工藝。

4. 在線(xiàn)反饋與工藝優(yōu)化

實(shí)時(shí)生成缺陷位置、類(lèi)型及置信度報(bào)告,觸發(fā)報(bào)警或自動(dòng)調(diào)整焊接參數(shù)。

三、鐳爍焊縫缺陷檢測(cè)系統(tǒng)的應(yīng)用以及價(jià)值

1. 應(yīng)用行業(yè)

壓力容器制造:某化工設(shè)備企業(yè)引入系統(tǒng)后,氣孔缺陷檢出率從82%提升至99.5%,返工成本降低40%。

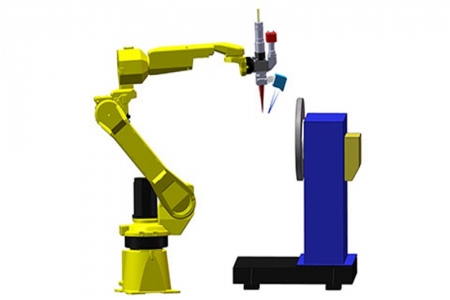

汽車(chē)制造:主要用于汽車(chē)門(mén)環(huán)拼焊、天窗焊接、新能源汽車(chē)底盤(pán)托盤(pán)焊接等,實(shí)現(xiàn)焊縫表面凹陷、熔合不良的在線(xiàn)篩查,助力零缺陷交付。

管道自動(dòng)焊機(jī)集成:在長(zhǎng)輸管道施工中,系統(tǒng)實(shí)時(shí)修正焊槍偏移,減少人工復(fù)檢。

2. 經(jīng)濟(jì)效益與社會(huì)價(jià)值

降本增效:減少80%以上的質(zhì)檢人力,避免因缺陷漏檢導(dǎo)致的產(chǎn)品報(bào)廢損失。

工藝升級(jí):通過(guò)缺陷成因分析,反向優(yōu)化焊接參數(shù)庫(kù)。

標(biāo)準(zhǔn)合規(guī):滿(mǎn)足國(guó)內(nèi)、國(guó)際標(biāo)準(zhǔn)對(duì)焊縫外觀(guān)的要求。

鐳爍焊縫外觀(guān)缺陷在線(xiàn)檢測(cè)系統(tǒng)不僅是視覺(jué)檢測(cè)技術(shù)的突破,更是智能制造時(shí)代“質(zhì)量即生產(chǎn)力”理念的實(shí)踐典范。通過(guò)將算法深度嵌入工業(yè)現(xiàn)場(chǎng),該系統(tǒng)正在為制造業(yè)的數(shù)字化與智能化轉(zhuǎn)型提供堅(jiān)實(shí)支撐。